Granulazione a secco contro umido: scegliere la strada giusta per compresse di alta qualità

QuEo si tratta di produrre forme di dosaggio solido come compresse e capsule, la granulazione è un processo critico. Trasforma i materiali a polvere fine in granuli più grandi, più densi e più uniformi, che sono essenziali per il flusso, la compressione e l'uniformità del contenuto adeguate. I due metodi principali per raggiungere questo obiettivo sono granulazione secca and granulazione a umido . Mentre entrambi hanno lo stesso obiettivo finale, le loro metodologie e le loro applicazioni ideali differiscono in modo significativo.

Granulazione a umido: l'approccio tradizionale a base liquida

Granulazione a umido è il metodo più tradizionale e ampiamente usato, in particolare nell'industria farmaceutica. Il processo prevede l'aggiunta di un legante liquido (come acqua, etanolo o isopropanolo) a una miscela di polvere per creare una massa coesa. Questa miscela viene quindi passata attraverso uno schermo o un mulino per formare granuli bagnati. Questi granuli bagnati devono quindi essere essiccati, in genere in a asciugacapelli fluidi , fino a quando non viene raggiunto un contenuto di umidità specifico. Infine, i granuli essiccati vengono nuovamente macinati o schermati per ottenere le dimensioni e la distribuzione desiderate prima di essere lubrificati e compressi in compresse.

Il vantaggio principale della granulazione a umido è la sua efficacia. Produce granuli sferici forti e sferici con eccellenti proprietà a flusso e un basso rischio di segregazione. Ciò è fondamentale per garantire che ogni compressa abbia la stessa identica quantità di ingrediente farmaceutico attivo (API). Tuttavia, il processo è in più fasi, richiede tempo e ad alta intensità di energia a causa della fase di essiccazione. Presenta anche un rischio per le API sensibili all'umidità o termolabili (sensibili al calore).

Granulazione secca: l'alternativa moderna e senza leganti

Granulazione secca è un approccio più semplice e moderno che aggira completamente la necessità di liquidi e il successivo passaggio di essiccazione. Questo metodo è ideale per materiali sensibili all'umidità o al calore o per quando il produttore desidera evitare il costo e la complessità associati ai solventi.

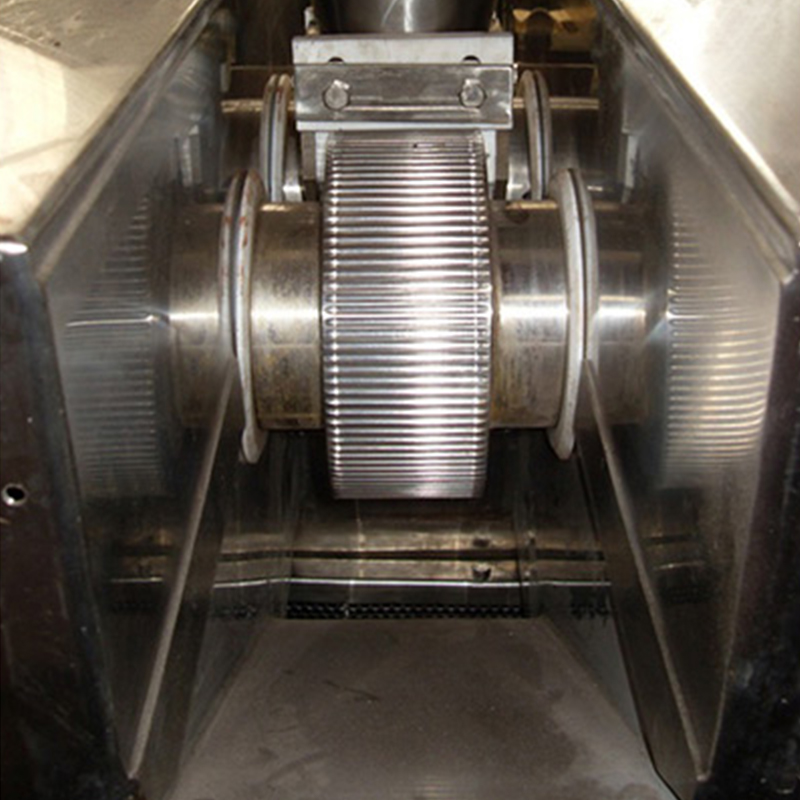

Il nucleo di questo processo è un Granulatore secco , spesso indicato come a compattatore a rullo . La polvere fine viene prima alimentata nella macchina, dove è compatta tra due rulli contro rotation per formare un foglio denso e uniforme o "nastro". La pressione applicata da questi rulli provoca le particelle di polvere insieme. Questo nastro viene quindi alimentato in un mulino, che lo rompe in granuli della dimensione desiderata. Questi granuli sono quindi pronti per la miscelazione finale e la compressione in compresse.

Il vantaggio principale di un processo di granulazione secca è la sua efficienza. È un processo più compatto, tempo di risparmio, spazio ed energia. Elimina anche le preoccupazioni sui solventi residui e sul degrado dei farmaci sensibili all'umidità. Tuttavia, poiché si basa sulle proprietà di legame intrinseche della polvere, potrebbe non essere adatto a tutte le formulazioni e i granuli che produce a volte possono essere meno robusti di quelli dalla granulazione a umido.

Scegliere il metodo giusto

La decisione di usare granulazione secca vs. granulazione a umido è fondamentale che dipende da diversi fattori:

-

Proprietà materiali: Il principio attivo è sensibile al calore o all'umidità? In tal caso, la granulazione secca è la scelta chiara.

-

Caratteristiche di formulazione: La polvere ha proprietà di legame intrinseche sufficienti per la compattazione secca? In caso contrario, potrebbe essere necessaria una granulazione a umido per ottenere la resistenza del granulare richiesta.

-

Scala di produzione: Granulazione a umido is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

Costo e tempo: Granulazione secca, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

In sintesi, mentre la granulazione a umido rimane una pietra miliare della produzione farmaceutica, l'ascesa del Granulatore secco ha fornito un'alternativa potente ed efficiente. Man mano che le formulazioni diventano più complesse e poiché i produttori cercano processi più sostenibili ed economici, la granulazione secca sta guadagnando una crescente importanza. Scegliere il metodo giusto riguarda la comprensione delle caratteristiche uniche dei materiali e l'allineamento del processo con la qualità desiderata e l'efficienza di produzione.